Приобрести-Сплит-Систему | Вызвать-Мужа-На-Час | Заказать-Монтаж-Кондиционера

Самодельные шлифовальные станки и приспособления

03 сентябрь 2022, 23:50, 211, 0При самостоятельном изготовлении мебели из массива дерева надо обратить особое внимание на финишную отделку. Финишная отделка включает в себя шлифовку с последующим покрытием изделий лаками, морилками или непрозрачными красками. Различные шлифовальные приспособления обязательно входят в комплект инструментов при изготовлении мебели и других изделий из дерева.

В столярных мастерских или мебельных фабриках применяют большие, и часто достаточно дорогие станки. Например для шлифовки плоских поверхностей используют ленточные станки ШЛПС и большие барабанные шлифовки. Если размеры помещения ограничены, и объем работы небольшой, то такие станки не подойдут ни по размерам, ни по цене.

Плоско шлифовальная машинка.

Для шлифования плоских поверхностей вполне подойдут шлиф-машинки, вибрационные, эксцентриковые и вращательные. Я например пользуюсь вибрационными, хотя ШЛПС у меня есть. Вращательные могут оставлять следы, которые видно даже под темным лаком, да и кромки не обработаешь, заоваливаются.

Лучше поговорить о тех шлифовальных приспособлениях, которые можно сделать своими руками. Я бы добавил, не только можно, но и нужно. Все возможные варианты шлифовальных приспособлений в одной заметке не рассмотришь. Можно выделить два, очень полезных.

Шлифовальный диск.

Шлифовальный диск или ШНД, инструмент достаточно универсальный. На нем можно обрабатывать торцы деталей под любыми углами. Но главное на нем можно быстро обработать детали криволинейной формы с внешней стороны дуги. Этот станок в просторечии еще называют «дракон». Дело в том что на диск обычно наклеивается крупная шкурка, номеров от №50 до №100.

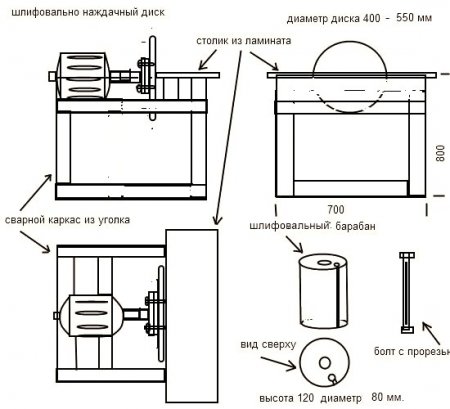

Для изготовления подобного станка понадобится металлический столик, сваренный из уголка. Размеры столика могут быть разные, например 700/700/700 мм. . Чуть больше или немного меньше не так важно, главное чтобы столик был достаточно массивный, не шатался и не переворачивался.

Сверху на столике приварена площадка для крепления двигателя. Двигатель так же может быть разной мощности. Но лучше использовать начиная с 1,5 кв. . К двигателю есть только одно требование, он не должен быть слишком оборотистым, иначе станок станет опасным.

На вал двигателя крепится диск из фанеры толщиной 20 мм. . Диаметр фанерного диска 350-600 мм. . Если двигатель маломощный, то ставить большой диск нет особого смысла. Тот что на фото диаметром 550 мм. , двигатель 2,5 кв. .

Крепление диска к валу зависит от того, что у вас есть на валу. У меня например на валу насажен шкив, в шкиву сделаны три отверстия под болты. Сам диск притянут к шкиву на болты с плоской шляпкой, шляпки утоплены на фанерном диске «заподлицо». Кроме этого вся конструкция притянута центральным болтом, в вал двигателя, шляпка центрального болта так же утоплена в диск.

Нужно обратить внимание на балансировку диска. Диск в работе не должен «бить». Я даже вкручивал на диск с внутренней стороны маленькие противовесы, под рукой были гайки «бочонки» от мебельных стяжек. Но настройка была уже очень давно, с тех пор много лет станок исправно служит.

Когда диск установлен надо сделать опорную площадку. На этой площадке собственно и будет находиться обрабатываемая деталь. Я ничего особо не усложнял, два поперечных бруска прикручены к каркасу снизу на саморезах. Сверху установлена крышка из ДСП ламината, она тоже прикручена на саморезах к поперечным брускам, шляпки конечно утоплены. Опорная площадка устанавливается точно по оси диска, так удобнее работать. Угол площадки к плоскости диска должен быть точно 90*, это важный момент. Высота опорной площадки от пола у меня 820 мм.

И последнее, клеим шкурку на диск. Лучше использовать очень крупную, например №100. Шкурку обрезаем по размеру диска с нахлестами для заворачивания на обратную сторону. Можно конечно приклеить шкурку точно по диску, но у меня кромки диска заовалены и тоже используются в работе для обработки небольших деталей с внутренней стороны дуги. Одной шкурки может хватить на много месяцев, в зависимости от того, что вы на ней обрабатываете.

Клеил шкурку я простым ПВА, но сначала на диск лучше наклеить плотную бумагу. Дело в том, что при замене шкурки из диска может вырваться шпон, а неровный диск не подойдет для работы. С бумагой просто отрываете шкурку и все. Сам процесс наклейки проходил таким образом: Намазываете клеем плоскость диска и внутреннюю поверхность шкурки. Укладываете диск на шкурку и заворачиваете края на кромки, для прихватывания я использовал стэплер. Далее на диск сверху надо положить груз так, чтобы прижать всю поверхность диска. После высыхания клея диск устанавливается на вал двигателя.

Шлифовальный барабан.

Еще одно приспособление для шлифовки, это шлифовальный барабан. Основное предназначение барабана обработка деталей криволинейной формы с внутренней стороны дуги. Такие барабаны могут быть разного диаметра и ширины рабочей поверхности. Этот например пришлось заказывать у токаря для того, чтобы он точно насаживался на вал, сверху барабан притянут гайкой. Небольшие шлифовальные барабаны можно использовать и другим способом, статья ручной универсальный инструмент.

Для закрепления концов шкурки сбоку просверлено отверстие под шпильку или болт. На кромке барабана сделан пропил до высверленного отверстия. В самой шпильке так же прорезано продольное отверстие. При замене концы шкурки вставляются в прорезь шпильки (болта), болтом натягиваем шкурку и фиксируем гайками на обоих сторон шпильки. На фото барабан высотой 120 мм. и диаметром 80 мм. .

Источник: http://mastervdome.ru/instrumentyi-i-prisposobleniya/samodelnyie-shlifovalnyie-stanki-i-prisposobleniya/